MEMS Pressure Sensors: En omfattende guide til teknologi, applikasjoner og utvalg

Dato:2025-11-12

jegntroduksjon til MEMS trykksensellerer

1.1 Hva er MEMS trykksensellerer ?

Definisjon og grunnleggende prinsipper

MEMS trykksensellerer er mikrofabrikerte enheter designet for å måle trykket til en væske (væske eller gass). MEMS står for Mikro-elektro-mekaniske systemer , med henvisning til teknologien til miniatyriserte enheter bygget ved hjelp av mikrofabrikasjonsteknikker, lik de som brukes i produksjon av integrerte kretser (jegC).

Det grunnleggende prinsippet innebærer en diafragma (en tynn, mikromaskinert membran, ofte laget av silisium) som avleder når det utsettes for en trykkforskjell. Denne avbøyningen blir deretter konvertert til et elektrisk signal ved å bruke forskjellige sanseprinsipper, oftest:

- Piezoresistiv: Endringer i det elektriske motstilg av diffuse eller implanterte strekkmålere på membranen.

- Kapasitiv: Endringer i kapasitans mellom den avbøyde membranen og en fast referanseelektrode.

Fordeler fremfor tradisjonelle trykksensorer

MEMS trykksensorer gir betydelige fordeler sammenlignet med tradisjonelle, bulkere trykksensorer (f.eks. de som bruker strekkmålere eller membraner i makroskala):

- Miniatyrisering og størrelse: De er utrolig små, ofte mindre enn en millimeter i størrelse, noe som muliggjør integrering i kompakte enheter og trange steder.

- Masseproduksjon og lavpris: Fremstilt ved hjelp av halvleder batch-behoglingsteknikker (fotolitografi, etsing, etc.), som muliggjør høyt volum, lav pris produksjon.

- Høy følsomhet og nøyaktighet: De små, svært kontrollerte strukturene gir utmerket oppløsning og presise målinger.

- Lavt strømforbruk: Deres lille størrelse og reduserte masse fører vanligvis til lavere strømkrav, ideelt for batteridrevne og bærbare enheter.

- Høyt integreringspotensial: Kan enkelt integreres med on-chip-kretser (ASIC) for signalkondisjonering, temperaturkompensasjon og digital utgang, og skaper et komplett System-in-Package (SiP).

1.2 Historisk utvikling av MEMS trykksensorer

Viktige milepæler og innovasjoner

Historien til MEMS-trykksensorer er nært knyttet til utviklingen av halvlederproduksjon og mikrobearbeidingsteknikker.

| Tidsperiode | Viktige milepæler og innovasjoner | Beskrivelse |

| 1954 | Oppdagelse av piezoresistiv effekt i silisium | C.S. Smiths oppdagelse av at den elektriske motstanden til silisium og germanium endres betydelig under mekanisk stress (Piezoresistiv effekt) ble grunnlaget for den første generasjonen av silisiumbaserte trykksensorer. |

| 1960-tallet | Første silisiumtrykksensor | Tidlige silisiumtrykksensorer ble demonstrert, og utnyttet den oppdagede piezoresistiv effekten. Disse var klumpete, først og fremst ved bruk bulk mikromaskinering . |

| 1980-tallet | Kommersialisering og mikromaskinering | Fremveksten av tidlige former for overflatemikromaskinering og de første kommersielle, høyvolums silisiumtrykksensorer (f.eks. engangs blodtrykkstransdusere for medisinsk bruk, og manifold absolutt trykk (MAP) sensorer for motorkontroll). Begrepet MEMS (Micro-Electro-Mechanical Systems) ble også formelt introdusert i løpet av dette tiåret. |

| 1990-tallet | Masseproduksjon og integrasjon | Fremskritt innen fabrikasjon, som f.eks Deep Reactive Ion Etching (DRIE) (f.eks. Bosch-prosessen, patentert i 1994), gjorde det mulig å lage komplekse 3D-strukturer med høyt sideforhold. Dette førte til masseproduksjon av rimelige, robuste sensorer for bilindustrien (som de i kollisjonsputesystemer og tidlig motorstyring) og forbrukerelektronikk. |

| 2000-tallet – i dag | Miniatyrisering og forbrukerboom | Fokus flyttet til svært miniatyriserte sensorer (f.eks. barometriske sensorer) med integrerte ASIC-er for signalbehandling og temperaturkompensasjon, noe som muliggjør utbredt bruk i smarttelefoner, wearables og Internet of Things (IoT) . Kapasitiv og resonansføling ble fremtredende sammen med piezoresistiv teknologi for bedre stabilitet og lavere kraft. |

Innvirkning på ulike bransjer

Skiftet fra tradisjonelle sensorer i stor skala til små, masseproduserbare MEMS-trykksensorer har hatt en transformativ innvirkning på tvers av flere sektorer:

- Bil: MEMS-sensorer var kritiske i utviklingen av moderne elektronisk motorkontroll (Engine Control Units, ECU ) og sikkerhetssystemer. De muliggjorde obligatorisk vedtak av Dekktrykkovervåkingssystemer (TPMS) på grunn av deres lave kostnader og små størrelse, noe som forbedrer kjøretøysikkerheten og drivstoffeffektiviteten betydelig.

- Medisinsk: Miniatyriseringen tillot opprettelsen av engangs blodtrykkssensorer for invasiv overvåking (katetre), drastisk forbedring av sanitærforhold og reduksjon av krysskontaminering på sykehus. De er også viktige i bærbare ventilatorer, infusjonspumper og kontinuerlig helseovervåkingsutstyr.

- Forbrukerelektronikk: MEMS barometriske trykksensorer laget funksjoner som innendørs navigasjon (bestemme gulvnivå i bygninger) og nøyaktig høydemåling i droner og fitness trackers mulig. Dette har vært en viktig driver i veksten av markedet for mobile enheter og bærbare enheter.

- Industriell/IoT: Det lave strømforbruket og den lille formfaktoren er nøkkelen muliggjører for Industriell Internet of Things (IIoT) , som muliggjør distribusjon av trådløse trykksensornoder i fabrikkautomatisering, prosesskontroll og miljøovervåkingssystemer. Dette driver effektivitet og prediktivt vedlikehold.

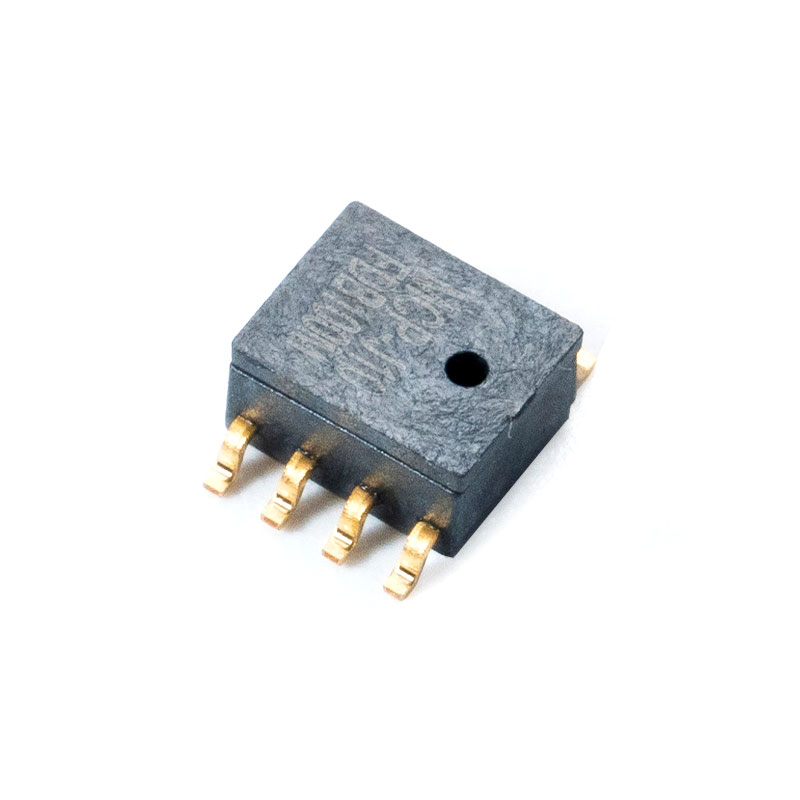

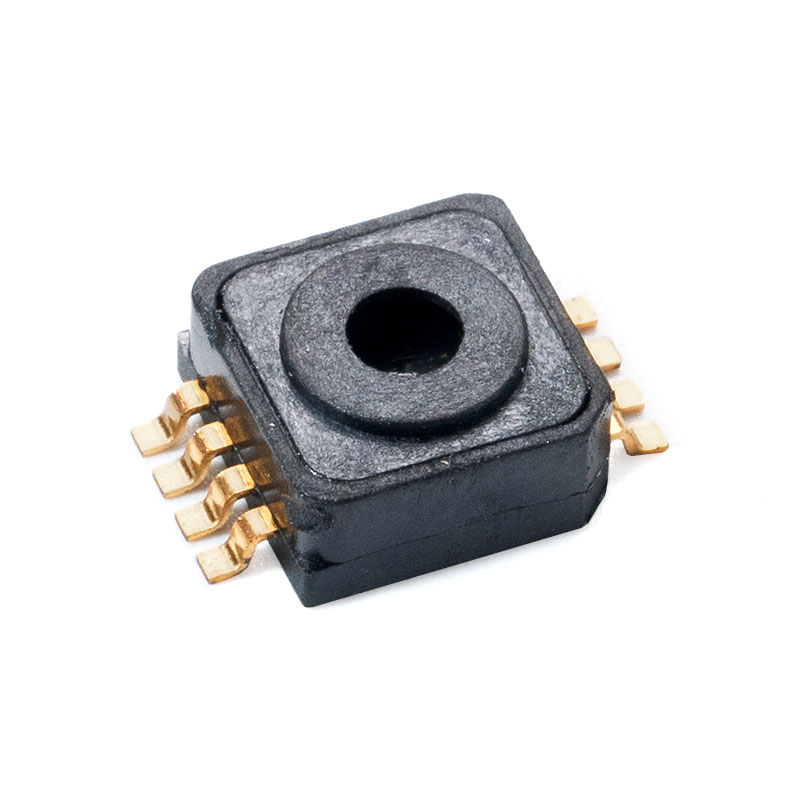

MCP-J10, J11, J12 Absolutt trykksensor

Teknologi og arbeidsprinsipper

2.1 Underliggende fysikk

MEMS trykksensorer konverterer den mekaniske avbøyningen av en membran til et målbart elektrisk signal ved hjelp av forskjellige fysiske prinsipper.

Piezoresistive Effect

- Prinsipp: Den piezoresistiv effekt sier at den elektriske resistiviteten til et halvledermateriale (som silisium) endres når mekanisk stress ( ) brukes.

- Mekanisme: I en piezoresistiv sensor blir motstander (ofte laget av dopet silisium eller polykrystallinsk silisium) diffusert eller implantert på overflaten av silisiummembranen. Når trykk får membranen til å bøye seg, belastes disse motstandene ( ), som fører til en endring i motstanden deres ( ).

- Utgang: Vanligvis er fire motstander anordnet i en Wheatstone bridge konfigurasjon for å maksimere følsomheten og gi temperaturkompensasjon, noe som gir en spenningsutgang proporsjonal med det påførte trykket.

Kapasitiv sensing

- Prinsipp: Kapasitive sensorer måler trykk basert på endringen i elektrisk kapasitans ( ).

- Mekanisme: Den sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) mellom de to elektrodene. Siden kapasitansen er omvendt proporsjonal med avstanden ( ), det påførte trykket måles ved endringen i .

- Fordeler: Generelt tilbud høyere stabilitet , lavere strømforbruk , og lavere temperaturfølsomhet sammenlignet med piezoresistive typer, men krever mer komplekse avlesningskretser.

Resonansføling

- Prinsipp: Resonanssensorer måler trykk basert på endringen i naturlig resonansfrekvens ( ) av en mikromekanisk struktur (f.eks. en bjelke eller diafragma).

- Mekanisme: En mikromekanisk resonator drives til å oscillere. Når det påføres trykk, endres spenningen/tøyningen i strukturen, noe som igjen endrer dens stivhet og massefordeling. Dette skiftet i mekaniske egenskaper forårsaker en endring i resonansfrekvensen, .

- Fordeler: Ekstremt høy oppløsning and langsiktig stabilitet , da frekvens er en iboende digital og robust måleparameter.

2.2 Fremstillingsprosess

MEMS trykksensorer er produsert ved hjelp av høyt spesialiserte mikromaskinering teknikker tilpasset fra halvlederindustrien.

Mikrobearbeidingsteknikker (bulk vs. overflate)

- Bulk mikromaskinering:

- Prosess: Innebærer selektiv etsing av hoveddelen av silisiumplaten for å lage 3D-strukturer som trykkfølende membran og referansekammer.

- Metoder: Bruker anisotropiske våtetsemidler (som or ) eller tørretsingsteknikker som Deep Reactive Ion Etching (DRIE).

- Resultat: Membranens tykkelse bestemmes ofte av dybden etset inn i underlaget.

- Overflate mikromaskinering:

- Prosess: Innebærer avsetning og mønster av tynne filmer (polysilisium, silisiumnitrid, etc.) på overflaten av waferen for å skape mekaniske strukturer. Et offerlag blir avsatt og deretter selektivt fjernet (etset) for å frigjøre den mekaniske strukturen (f.eks. den bevegelige platen i en kapasitiv sensor).

- Resultat: Strukturer er vanligvis tynnere, mindre og produsert med større integrasjonstetthet, ofte brukt for akselerometre, men også for noen kapasitive trykksensorer.

Materialer som brukes (silisium, silisium-på-isolator)

- Silisium ( ): Den primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- Silisium-på-isolator ( ): En kompositt waferstruktur som består av et tynt lag silisium (enhetslag) på toppen av et isolerende lag (Buried Oxide, ) på et bulksilisiumsubstrat.

- Fordel: Tilbyr overlegen ytelse for tøffe miljøer (høy temperatur, stråling) og muliggjør presis kontroll over membrantykkelsen og elektrisk isolasjon, noe som er avgjørende for høyytelsessensorer.

2.3 Typer MEMS-trykksensorer

Trykksensorer er klassifisert basert på typen trykk de måler i forhold til et referansepunkt.

- Absolutte trykksensorer:

- Referanse: Mål trykk i forhold til a perfekt vakuum (0 absolutt) forseglet inne i sensorens referansehulrom.

- Brukstilfelle: Høydemåling, barometertrykk i værstasjoner og telefoner.

- Måletrykksensorer:

- Referanse: Mål trykket i forhold til omgivende atmosfærisk trykk utenfor sensoren.

- Brukstilfelle: Dekktrykk, hydraulikksystemer, industritanknivåer. (Ved standard atmosfærisk trykk er utgangen null.)

- Differensialtrykksensorer:

- Referanse: Mål forskjell i trykk mellom to forskjellige porter eller punkter.

- Brukstilfelle: Måling av strømningshastighet (ved å måle trykkfall over en restriksjon), VVS-filterovervåking.

- Forseglede trykksensorer:

- Referanse: En undergruppe av Måler sensorer hvor referansehulrommet er forseglet ved et spesifikt trykk (vanligvis standard atmosfærisk trykk ved havnivå), noe som gjør dem ufølsomme for variasjoner i lokalt atmosfærisk trykk.

- Brukstilfelle: Der utgangen må være et konstant referansetrykk uavhengig av vær eller høydeendringer.

Nøkkelytelsesparametere

3.1 Følsomhet og nøyaktighet

Definere følsomhet og dens betydning

- Følsomhet er målet på sensorens utgangssignalendring ( ) per enhet endring i trykk ( ). Det uttrykkes vanligvis i enheter som mV/V/psi (millivolt per volt eksitasjon per pund-kraft per kvadrattomme) eller mV/Pa.

- Formel:

- Viktighet: Høyere følsomhet betyr en større elektrisk signal for en gitt trykkendring, noe som gjør signalet lettere å måle, kondisjonere og løse, spesielt for lavtrykksapplikasjoner.

Faktorer som påvirker nøyaktigheten

Nøyaktighet definerer hvor nært sensorens målte utgang samsvarer med den sanne verdien av trykket. Det er ofte en sammensetning av flere feilkilder:

- Ikke-linearitet (NL): Den deviation of the actual output curve from an ideal straight-line response.

- Hysterese: Den difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- Offset/nullpunktfeil: Den output signal when zero pressure is applied.

- Temperatureffekter: Endringer i ytelse på grunn av variasjoner i omgivelsestemperatur (adressert i 3.3).

Kalibreringsteknikker

For å sikre høy nøyaktighet gjennomgår sensorer kalibrering:

- Trimming: Justere on-chip motstander (for piezoresistive) eller implementere digitale oppslagstabeller (for smarte sensorer) for å minimere innledende offset og følsomhetsvariasjoner.

- Temperaturkompensasjon: Måling av sensorens respons over et temperaturområde og bruk av en korreksjonsalgoritme (ofte digitalt i den integrerte ASIC) for å korrigere for temperaturinduserte feil.

3.2 Trykkområde og overtrykk

Velge passende trykkområde

- Den Trykkområde er det spesifiserte trykkbåndet (f.eks. $0$ til $100 psi) som sensoren er utformet for å fungere over og oppfylle ytelsesspesifikasjonene.

- Utvalg: Den ideal sensor range should samsvarer med maksimalt forventet driftstrykk av applikasjonen, pluss en sikkerhetsmargin, for å sikre den høyeste oppløsningen og best nøyaktighet (ettersom nøyaktighet ofte er spesifisert som en prosentandel av fullskala-utdata, FSO ).

Forstå overtrykksgrenser

- Maksimalt driftstrykk: Den highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- Overtrykksgrense (eller sprengningstrykk): Den maximum pressure the sensor can withstand without fysisk skade eller katastrofal svikt (f.eks. ruptur av mellomgulvet).

- Å velge en sensor med høy overtrykksklassifisering er avgjørende for applikasjoner der trykktopper eller plutselige støt er vanlige, for å forhindre systemfeil.

3.3 Temperatureffekter

Temperaturfølsomhet og kompensasjon

- Temperaturfølsomhet: Alle silisiumbaserte MEMS-sensorer er iboende følsomme for temperaturvariasjoner. Dette forårsaker to hovedeffekter:

- Temperaturkoeffisient for offset (TCO): Den zero-pressure output changes with temperature.

- Temperaturkoeffisient for spennvidde (TCS): Den sensitivity of the sensor changes with temperature.

- Kompensasjon: Moderne smarte MEMS-sensorer bruker integrerte ASIC-er (applikasjonsspesifikke integrerte kretser) å måle brikketemperaturen og digitalt bruke korreksjonsalgoritmer (kompensasjon) på råtrykkdataene, og i stor grad eliminere disse feilene over driftstemperaturområdet.

Driftstemperaturområde

- Dette er området for omgivelsestemperaturer (f.eks. to ) hvor sensoren er garantert å oppfylle alle publiserte ytelsesspesifikasjoner, inkludert kompensert nøyaktighet.

3.4 Langsiktig stabilitet og pålitelighet

Drifts- og hysteresehensyn

- Drift (nullpunktsdrift): Den change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- Hysterese (trykkhysterese): Den output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

Faktorer som påvirker langsiktig pålitelighet

- Emballasjestress: Mekanisk stress indusert av sensoremballasjematerialet (f.eks. epoksy, plast) eller monteringsprosessen kan endres over tid på grunn av termisk syklus eller fuktighet, noe som fører til drift.

- Mediekompatibilitet: Den sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- Materialtretthet: Gjentatte belastningssykluser fra trykkendringer kan føre til materialtretthet, og til slutt påvirke sensorens mekaniske egenskaper og stabilitet.

Bruk av MEMS trykksensorer

4.1 Bilindustri

MEMS trykksensorer er kritiske komponenter i moderne kjøretøy, og støtter både ytelses- og sikkerhetssystemer.

- Dekktrykkovervåkingssystemer (TPMS): Trykksensorer innebygd i hvert dekks ventilstamme overvåker trådløst dekktrykket. Dette er avgjørende for sikkerhet (forhindre utblåsninger) og effektivitet (optimalisering av drivstofføkonomi).

- Manifold absolutt trykk (MAP) sensorer: Dense measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( ECU ) for å beregne tettheten til luften som kommer inn i motoren, noe som muliggjør nøyaktig måling av drivstoffinnsprøytning og tenningstidspunkt.

- Bremsetrykkovervåking: Brukes i hydrauliske bremsesystemer, spesielt de med elektronisk stabilitetskontroll ( ESC ) og blokkeringsfrie bremsesystemer ( ABS ), for nøyaktig å overvåke og kontrollere det hydrauliske trykket som påføres bremseledningene.

- Eksosresirkulering (EGR) og partikkelfiltre (DPF/GPF): Differensialtrykksensorer måler trykkfall over filtre og ventiler for å overvåke utslippskontrollsystemer, og sikre overholdelse av miljøbestemmelser.

4.2 Medisinsk utstyr

Miniatyrisering og pålitelighet er avgjørende i medisinske applikasjoner, der MEMS-sensorer bidrar til pasientsikkerhet og diagnose.

- Blodtrykksovervåking:

- Invasiv: Kateterspisssensorer (ofte piezoresistive) brukes i intensivbehandling eller kirurgi for å måle blodtrykket direkte i arterier, og gir svært nøyaktige sanntidsdata.

- Ikke-invasiv: Essensielle komponenter i standard elektroniske blodtrykksmansjetter og kontinuerlig brukbare overvåkingsenheter.

- Infusjonspumper: Trykksensorer overvåker væskeledningens trykk for å sikre nøyaktig medikamentlevering, oppdage potensielle blokkeringer eller bekrefte at ledningen er åpen.

- Åndedrettsutstyr (f.eks. Ventilatorer, CPAP-maskiner): Svært følsomme differensialtrykksensorer brukes til å måle luftstrøm, kontrollere trykket og volumet av luft som leveres til pasientens lunger, og overvåke inhalasjons-/ekspirasjonssykluser.

4.3 Industriell automasjon

I industrielle omgivelser erstatter MEMS-sensorer tradisjonelle, større sensorer for å forbedre presisjonen, redusere vedlikeholdskostnadene og muliggjøre fjernovervåking.

- Prosesskontroll: Brukes i rørledninger, reaktorer og lagringstanker for å opprettholde konstante trykknivåer, noe som er avgjørende for kjemiske, olje- og gass- og farmasøytiske produksjonsprosesser.

- Trykktransmittere: MEMS-sensorelementer er integrert i robuste sendere som gir standardiserte digitale eller analoge utgangssignaler for fjernovervåking og integrering i distribuerte kontrollsystemer ( DCS ).

- HVAC-systemer (oppvarming, ventilasjon og klimaanlegg): Differensialtrykksensorer overvåker trykkfall over luftfiltre for å bestemme når de trenger utskifting (forbedrer energieffektiviteten) og måler luftstrømhastigheten for presis klimakontroll.

4.4 Forbrukerelektronikk

MEMS-sensorer muliggjør mange av de smarte funksjonene brukere stoler på i bærbare enheter.

- Barometriske trykksensorer i smarttelefoner: Mål atmosfærisk trykk for å gi:

- Høydesporing: For trenings- og utendørsapper.

- Innendørsnavigasjon (Z-akse): Lar kart bestemme brukerens gulvnivå i en bygning med flere etasjer.

- Værmelding: Brukes til å forutsi lokale værendringer.

- Bærbare enheter: Brukt i smartklokker og treningsmålere for svært nøyaktige høydeøkning sporing under aktiviteter som fotturer eller trapper.

- Droner: Barometriske sensorer gir svært nøyaktige høyde holde funksjonalitet, som er avgjørende for stabil flyging og navigasjon.

Velge riktig MEMS-trykksensor

5.1 Søknadskrav

Det første trinnet er en grundig definisjon av driftsmiljøet og målebehov.

Identifisere spesifikke behov

- Trykktype: Bestem ønsket måletype: Absolutt (i forhold til vakuum), Måler (i forhold til omgivelsesluft), eller Differensial (forskjell mellom to punkter).

- Trykkområde: Definer Minimum and Maksimum forventet driftstrykk. Sensorens fullskala-område bør komfortabelt tilpasse disse verdiene, inkludert potensielle forbigående topper (→ se Overtrykk).

- Nøyaktighet and Resolution: Spesifiser den nødvendige nøyaktigheten (f.eks. ) og den minste trykkendringen som må detekteres pålitelig ( oppløsning ). Høyere nøyaktighet betyr ofte høyere kostnader og større pakkestørrelse.

- Mediekompatibilitet: Identifiser stoffet (gass, væske eller etsende kjemikalie) hvis trykk måles. Sensorens fuktede materialer må være kjemisk kompatible med mediet for å forhindre korrosjon og svikt.

Miljøforhold

- Driftstemperaturområde: Den sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- Fuktighet og forurensninger: Finn ut om sensoren er utsatt for fuktighet, støv eller andre forurensninger. Dette tilsier det nødvendige Ingress Protection (IP) vurdering og om en beskyttet/forseglet pakke er nødvendig.

5.2 Sensorspesifikasjoner

Når applikasjonsbehov er kjent, må produsentens datablad granskes.

Evaluering av nøkkelparametere

- Følsomhet and Linearity: Sørg for at følsomheten er tilstrekkelig for den nødvendige oppløsningen. Sjekk lineariteten for å garantere nøyaktige målinger over hele trykkområdet.

- Totalt feilbånd (TEB): Dette er den viktigste enkeltparameteren, ettersom den definerer verste fall nøyaktighet over hele det kompenserte temperaturområdet og inkluderer linearitet, hysterese og termiske feil. Det gir et realistisk ytelsesbilde.

- Sikkerhetstrykk/sprengningstrykk: Kontroller at sensorens overtrykksgrense er trygt over det maksimale forventede trykket, inkludert eventuelle hydrauliske sjokk eller trykktopper.

Hensyn til strømforbruk

- For batteridrevet, bærbart eller IoT enheter, lavt strømforbruk ( nivå) er avgjørende. Kapasitive sensorer eller smarte sensorer med avanserte nedtrekksmoduser foretrekkes ofte fremfor piezoresistive typer med kontinuerlig kraft.

- Den choice between analog and digital output (e.g., , ) påvirker også strømforbruket og enkel systemintegrasjon.

5.3 Pakking og montering

Sensorens pakke er avgjørende for å beskytte MEMS-matrisen og grensesnitt med applikasjonen.

Tilgjengelige emballasjealternativer

- Overflatemonterte enheter (SMD/LGA/QFN): Små, rimelige pakker for direkte lodding på en PCB , vanlig i forbruker- og medisinsk utstyr (f.eks. barometriske sensorer).

- Portet/mothakede pakker: Plast- eller keramikkpakker med trykkporter (mothaker eller gjenger) for tilkobling av rør, vanlig i lavtrykks- og strømningsapplikasjoner.

- Modul/senderhus: Robuste, ofte metalliske, hus med gjengede porter og koblinger for tøffe industrielle miljøer, som ofte inneholder medieisolasjon (f.eks. oljefylt hulrom).

Monteringshensyn for optimal ytelse

- Minimere mekanisk stress: Den sensor package is sensitive to external stress. When mounting on a PCB (spesielt med skruer), sørg for at for stort dreiemoment eller ujevn spenning unngås, da dette kan føre til en forskyvning i nullpunktet ( offset ).

- Utlufting: Måletrykksensorer krever et ventilasjonshull til omgivelsesluften. Denne ventilen må beskyttes mot væske og forurensninger, og krever ofte en spesialisert pakkedesign eller beskyttende membran (f.eks. et gelbelegg).

- Denrmal Management: Plasser sensoren vekk fra varmekilder ( CPUer , strømkomponenter) for å minimere temperaturgradienter som kan overskride det kompenserte temperaturområdet.

5.4 Kostnadshensyn

Kostnad er alltid en faktor, men den laveste enhetsprisen er sjelden den beste langsiktige løsningen.

Balansere ytelse og kostnader

- Høyere nøyaktighet, bredere temperaturkompensasjon og medieisolasjon øker enhetskostnaden. Unngå å overspesifisere; bare velg ytelsesnivået som applikasjonen virkelig krever.

- Ukompensert vs. kompensert: En rå, ukompensert sensordyse er billigere, men krever at brukeren utvikler og implementerer komplekse, kostbare kalibrerings- og temperaturkompensasjonsalgoritmer i sitt eget system, noe som øker utviklingstiden. En fabrikkkalibrert, kompensert sensor ( smart sensor ) har en høyere enhetskostnad, men reduserer integrasjonskostnadene på systemnivå betydelig.

Langsiktig eierkostnad

- Vurder de totale kostnadene, inkludert kalibreringstid, potensielle garantikrav på grunn av drift eller feil i tøffe miljøer, og kostnadene ved å bytte ut eller rekalibrere defekte enheter. En mer robust, dyrere sensor som gir bedre langsiktig stabilitet og pålitelighet gir ofte lavere totale eierkostnader.

Siste innovasjoner og fremtidige trender

6.1 Avanserte materialer og fabrikasjonsteknikker

Innovasjoner er fokusert på å forbedre sensorens elastisitet, stabilitet og følsomhet.

Bruk av nye materialer (f.eks. silisiumkarbid ( ), grafen, )

- Silisiumkarbid ( ): Blir utforsket for tøffe miljøapplikasjoner (f.eks. nedihullsboring, gassturbiner, motorrom) på grunn av dens evne til å operere pålitelig ved ekstremt høye temperaturer (som overstiger ) hvor konvensjonelle silisiumsensorer ville svikte.

- Silisium-på-isolator ( ): I økende grad tatt i bruk for høyytelses- og bilsikkerhetskritiske applikasjoner (f.eks. ADAS, bremselinjeovervåking) da den tilbyr bedre elektrisk isolasjon og termisk stabilitet over et bredt temperaturområde (opp til ).

- Grafen: Forskning pågår for å utnytte den overlegne mekaniske styrken og elektroniske egenskapene til grafen for å lage svært følsomme sensorer med ultralav effekt som er eksepsjonelt tynne.

Avanserte mikrobearbeidingsprosesser

- Gjennom-silisium Via ( ): Muliggjør 3D-stabling av MEMS-matrisen og ASIC, noe som reduserer pakkens fotavtrykk betydelig ( Z-høyde ) og øke elektromagnetisk interferens ( EMI ) immunitet.

- Bjelke-membran-øy-design: En ny membranstruktur for små differensialtrykksensorer ( Z-høyde ), som tilbyr ekstremt høy følsomhet for medisinske ventilatorer og industrielle strømningsmålere.

6.2 Integrasjon med IoT og trådløs teknologi

Konvergensen av MEMS-sensorer med tilkobling er den primære driveren for industri- og forbrukervekst.

- Trådløse trykksensorer (LoRaWAN, ): MEMS trykksensellerer er integrert med trådløse kommunikasjonsmoduler (som for lang rekkevidde/lav effekt eller for mobiltilkobling) for å danne frittstående trådløse trykktransmittere .

- Fjernovervåkingsapplikasjoner: Dense wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) for prediktivt vedlikehold (overvåking av subtile trykkdrifter for å forutsi utstyrsfeil) og fjernprosesskontroll .

- Edge AI og Sensor Fusion: Moderne "smarte" sensorer inkluderer maskinlæring ( ML ) kjerner eller integrert ASIC-er som kan behandle og analysere data (f.eks. temperaturkompensasjon, filtrering, selvdiagnostikk) direkte på brikken (på "kanten"). Dette reduserer dataoverføring, reduserer strømforbruket og muliggjør raskere, lokalisert beslutningstaking.

6.3 Miniatyrisering og lavt strømforbruk

Miniatyrisering er fortsatt en kjernekonkurransefaktor, spesielt for forbruker- og medisinske markeder.

- Trender innen sensorminiatyrisering: Fortsatt reduksjon i formstørrelse og pakkestørrelse (ned til i noen tilfeller) letter integrering i mindre wearables, hearables og implanterbare medisinske enheter.

- Design med ultralav effekt: Skift mot kapasitive og resonansfølende teknologier, som vanligvis bruker mindre strøm enn piezoresistive typer. Moderne design oppnår standby-strømmer i sub- rekkevidde, kritisk for å forlenge batterilevetiden i IoT ende noder.

- "Pressure X"-integrasjon: Integrering av trykksensoren med andre funksjoner (f.eks. temperatur, fuktighet, gassføling) i et enkelt system-i-pakke ( SiP ) for å spare plass og forenkle design.

Topp MEMS trykksensorprodukter

| Sensor/Serie | Produsent | Primær applikasjon | Nøkkelteknologi/funksjon |

| Bosch BMP388 | Bosch Sensortec | Forbruker, Drone, Bærbar | Høynøyaktig barometertrykk/høydemåling ( relativ nøyaktighet); veldig liten, laveffekt. |

| Infineon DPS310 | Infineon teknologier | Forbruker, , Navigasjon | Kapasitiv sensing for høy stabilitet og lavt støynivå; utmerket temperaturstabilitet, designet for mobil- og værapplikasjoner. |

| STMicroelectronics LPS22HB | STMicroelectronics | Forbruker, Industrial, Wearable | Ultrakompakt, laveffekt absolutt trykksensor med digital utgang (( / )); ofte brukt for vanntette mobile enheter. |

| TE-tilkobling MS5837 | TE Connectivity | Høydemåler, dykkedatamaskiner, høyoppløsning | Digital høydemåler/dybdesensor; gelfylt, vannavstøtende design optimalisert for tøffe medier og undervannsapplikasjoner. |

| Amphenol NovaSensor NPA-100B | Amphenol avanserte sensorer | Medisinsk, industriell, lavtrykks OEM | Høy pålitelighet, piezoresistiv-basert, liten formfaktor, ofte brukt i medisinsk utstyr som CPAP og strømningsmålere. |

| Murata SCC1300-serien | Murata Manufacturing Co. | Bil ( , ), Industri | Høy ytelse, MEMS-teknologi med vurdering, kjent for overlegen stabilitet i sikkerhetskritiske applikasjoner. |

| Honeywell ABPM-serien | Honeywell | Industriell, Medisinsk, Absolutt/Barometrisk | Svært nøyaktige, stabile digitale barometriske/absoluttsensorer; kjent for høy total feilbånd (TEB) ytelse. |

| Første sensor HCE-serien | TE Connectivity (anskaffet første sensor) | Medisinsk (CPAP), lavt differensialtrykk | Piezoresistiv sensing, ofte brukt til svært følsomme lavtrykks- og strømningsmålinger innen medisinsk og HVAC. |

| Alle sensorer DLHR-serien | Alle sensorer | Ultra-lavt trykk, medisinsk | Høyoppløselige lavtrykkssensorer med Teknologi for overlegen ytelse i lavt trykk og medisinske markeder. |

| Merit Sensor Systems BP-serien | Merit Sensor Systems | Harde medier, høyt trykk | Medieisolert trykksensordyse for høyvolums bil- og industriapplikasjoner som krever hard mediakompatibilitet. |

Konklusjon

8.1 Sammendrag av nøkkelpunkter

- Teknologi: MEMS trykksensellerer miniatyr, batch-fabrikerte enheter, primært ved hjelp av piezoresistive or kapasitiv effekt for å måle trykk via diafragmaavbøyning.

- Fordeler: Deny offer superior miniatyrisering , lav kostnad (på grunn av batchbehandling), lavt strømforbruk , og high integreringspotensial sammenlignet med tradisjonelle sensorer.

- Nøkkelberegninger: Valg styres av parametere som Totalt feilbånd (TEB) , Overtrykksgrense , og mediekompatibilitet , som sikrer pålitelig ytelse over det nødvendige trykk- og temperaturområdet.

- Søknader: Deny are foundational to modern technology, enabling critical functions in Automotive (TPMS, MAP), Medisinsk (blodtrykk, ventilatorer), Industrial (prosesskontroll, HVAC), og Forbrukerelektronikk (høyde i smarttelefoner, droner).

8.2 Fremtidsutsikter

Fremtiden til MEMS trykkføling er definert av avansert integrasjon, tilkobling og robusthet:

- Smart Sensing: Den trend toward integrating AI/ML på kanten vil fortsette, slik at sensorer kan gi handlingsvennlig innsikt i stedet for bare rådata, noe som driver videre vekst i IIoT .

- Tøffe miljøer: Den adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( EV ) termisk styring og høytrykks industrielle prosesser.

- Allestedsnærvær og kostnadsreduksjon: Fortsatt foredling av fabrikasjonsteknikker (TSV, avansert mikromaskinering) vil føre til stadig mindre, mer kostnadseffektive enheter, og akselerere deres penetrasjon til nye markeder som smart jordbruk, energihøsting og mikrorobotikk.